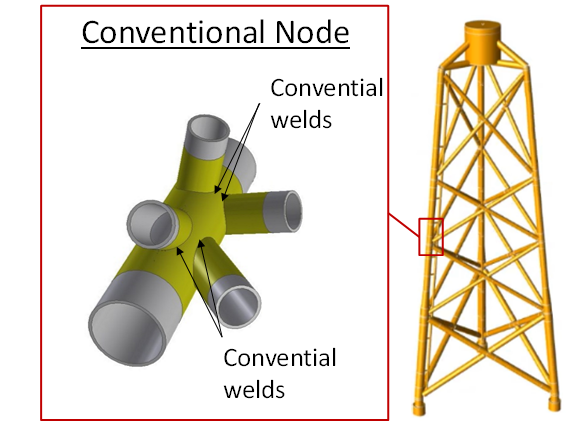

Der zu erwartende Einfluss der Tragstrukturen auf die Kosten der Offshore-Windenergieanlagen (OWEA) wird in Zukunft zunehmend bemerkbar, insbesondere durch den zunehmenden Bau in tieferen Gewässern bei immer größer werdender Windenergieanlagen, steigen. Dies ist auch der Bereich, in dem Jacket-Tragstrukturen als geeignet für die Abstützung von OWEAs angesehen werden (Abb. 1). Innerhalb dieser hochzyklisch belasteten Jacket-Strukturen stellen die Knoten ein besonders ermüdungsanfälliges Bauteil dar, wodurch sie die Lebensdauer der Jacket-Struktur maßgeblich beeinflussen. Folglich sind Ansätze zur Erhöhung der Ermüdungslebensdauer der Knoten von zentraler Bedeutung, da sie eine kosteneffizientere Nutzung und eine potenzielle Rezyklierung der Jacket-Strukturen erlauben.

Schweißnähte und die damit verbundene Wärmeeinflusszone (HAZ), die als der schwächste und ermüdungsanfälligste Teil einer geschweißten Verbindung gelten, befinden sich an der Verbindungsstelle des Jacketknotens zwischen Strebe und Gurt. An dieser Stelle tritt auch die stärkste geometrisch bedingte Spannungskonzentration auf. Dies führt grundsätzlich zu einer hohen Ermüdungsanfälligkeit der Knoten, sodass sie die Ermüdungslebensdauer signifikant beeinflussen.

Das Hauptziel dieses Teilprojektes ist es, die WAAM-Fertigung im Zusammenhang mit numerischen Analysen und einem Optimierungsframework einzusetzen, um optimierte Knoten zu entwerfen, Prototypen herzustellen und diese zu testen. Dies kann zu einer optimierten Ermüdungsfestigkeit sowie zu einer flexibleren Geometriegestaltung der Jacketknoten und folglich der Jacket-Gesamtstruktur führen. Um hierbei die Produktivität zu erhalten und die Herstellungskosten zu reduzieren, wird ein hybrider Herstellungsprozess betrachtet. Als abschließender Schritt wird ein modulares Konzept für die Jacketknoten in Zusammenarbeit mit dem Teilprojekt B8 erstellt und die numerischen Modelle in den Digitalen Zwilling integriert.

Teilprojektleitung

30419 Hannover

30167 Hannover

Projektmitarbeit

30167 Hannover